Mes 4 Matières de Prédilection pour Fabriquer des Machines 🤩

Bienvenue dans le 17ème numéro de cette newsletter dans laquelle je partage des conseils, réflexions et astuces sur le Bricolage et sa monétisation 🤑

Vous voudrez bien excuser les éventuelles coquilles de ce numéro, je suis à la bourre pour la relecture car dans 3 heures commence ma transhumance vers mon atelier d'hiver (tout le bénéfice d'être Solopreneur) 😉😎

Voilà plus de 10 ans que je conçois, fabrique et vends des machines pilotées par ordinateur. Que ce soit en 1 exemplaire ou en plus de 100, j'ai commercialisé les modèles suivants (pas forcément dans cet ordre) :

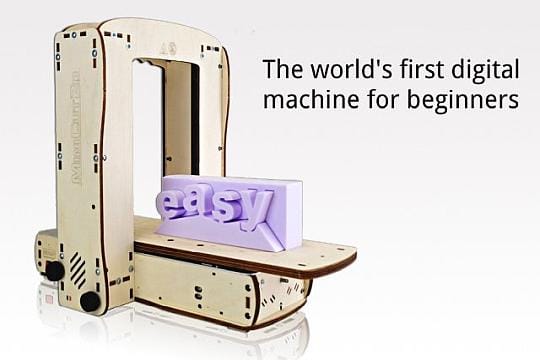

- MiniCut2D v1

- MiniCut2D v1.2

- MaxiCut4axes

- MiniCut2D XL

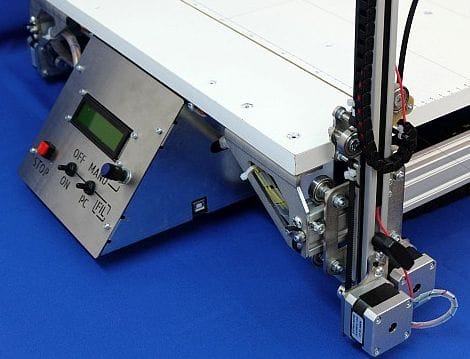

- MC4X v1

- Fakir v1

- MiniCut2D+

- Signboard v1

- Fakir Inox

- Signboard v2

- MC4X Inox

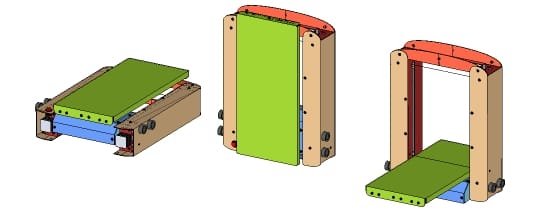

Et j'ai bien réalisé 4 ou 5 prototypes qui n'ont pas été commercialisés dont une MiniCut2D entièrement en tôle d'acier (pas un gros succès).

Cette expérience me permet d'avoir un avis assez étayé sur les matières qui sont :

- intéressantes pour faire des produits durables,

- sous-traitables au niveau de la découpe,

- et qui ne posent pas de problème de SAV.

Voici donc mon "top 4"

J'ai fait un classement chronologique - dans la frise de ma petite histoire - car je n'ai pas vraiment de préférence, tout dépend du projet et du contexte.

Matière n°1 :

Pour les machines légères et petites, j'ai utilisé du contreplaqué de peuplier de 6mm d'épaisseur.

Je crois bien que celui que j'utilisais pour la MiniCut2D provenais de chez Aduis (acheté en gros lot).

Sa découpe par mon sous-traitant HPM Laser donnait un très beau résultat, sans suie.Le contreplaqué de peuplier n'est pas le plus rigide, ou le plus résistant à l'impact. Mais il est généralement très homogène, pas trop cher, et se découpe très proprement au laser CO2.

J'ai quand même dû adapter la structure de la machine pour que le 6mm soit suffisant. Et je n'aurais pas pu augmenter la taille de la machine indéfiniment avec cette matière.

Matière n°2 :

Pour la première version de la Fakir et de la MC4X, j'ai utilisé du stratifié compact de 6mm d'épaisseur.

Pour ceux qui ne connaissent pas, on appelle ça aussi du HPL et c'est constitué de papier craft imbibé de résine. C'est la matière qui sert à faire les cloisons des WC dans les aires d'autoroutes, les cinémas ou les piscines.

La marque la plus connue historiquement est Formica. Vous souvenez-vous des chaises et tables dont l'assise ou le plateau "en formica" avait souvent un angle ébreché ?

Ce n'est pas facile à trouver en 6mm d'épaisseur, je crois bien que j'avais trouvé un fournisseur en Allemagne sur le net.

C'est une matière très homogène, assez lourde, super rigide, et ça s'usine bien. Ce que je faisais moi-même avec une fraiseuse 6040 chinoise et des fraises de chez l'ami cncfraises.

Matière n°3 :

Dans ma quête de plus facilité pour produire en série j'ai rapidement cherché à m'éviter les heures d'usinage du HPL (et la poussière, attention à se protéger les voies respiratoires) tout en concervant - voire améliorant - l'aspect professionnel.

Je suis alors passé sur de la tôle inox de 3mm d'épaisseur et de la tôle galvanisée de 1mm d'épaisseur.

Coup de bol, une PME de tôlerie à 5 minutes de l'atelier venait juste d'acquérir une impressionnante découpeuse laser. (Super décision du gérant : cette machine - associée à son care et à sa compétence - propulse sa boite depuis 10 ans.)

Au niveau de la conception, j'ai fait évoluer progressivement les pièces pour les alléger au maximum et j'ai profité des possibilités offertes par le pliage industriel.

Au début je faisais les quelques taraudages moi-même (dans l'inox, pas très facile) et puis j'ai fini par soit les supprimer, soit les intégrer à la fabrication.

Matière n°4 :Je l'ai peu utilisée, mais elle vaut le détour quand elle est choisie à bon escient : la tôle aluminium.

Je l'ai utilisée en 2mm d'épaisseur pour une pièce de protection sur la MiniCut2D v1.2 et à une époque pour la façade du boitier de la MC4X (remplacé depuis par de l'inox brossé).

C'est une matière séduisante - car inoxydable, légère, et à l'aspect flatteur - mais il y a plusieurs points dont il faut se méfier :

- D'abord, c'est assez mou dans les faibles épaisseurs. Certes ça dépend de la nuance du métal, mais on n'a pas toujours le choix de ce que l'usineur laser propose.

- Ensuite c'est assez sensible à la rayure. Et si vous prenez un aluminium protégé par un film plastique il faudra ensuite passer un bon moment pour décaper les résidus de plastique fondu/brûlé avec des produits pas très intéressants pour la peau et les bronches.

- Enfin ce n'est pas ce qu'il y a de plus facile à découper au laser, il ne faut pas faire de trou plus petit que l'épaisseur, et il faut faire attention de ne pas mettre les trous trop près des bords (un fois l'épaisseur généralement). Tout ça pour des problèmes de diffusion thermique qui peuvent mener à une fonte incontrôlée de la matière.

Un bon copain m'a cependant suggéré de l'utiliser en épaisseurs un peu conséquentes (à partir de 4mm) et je suis en train de tester la chose.

Bon ben, et l'impression 3D alors ?

Hé ho, on avait dit "durable" et "pas de SAV" hein 😉.

Plus sérieusement, j'utilise l'impression 3D pour des petites pièces dans mes kits, c'est super pratique pour ça.

Mais pas pour des pièces structurelles. Cela nécessite une expertise, un contrôle qualité, et un temps de production qui ne sont pas bien compatibles avec une activité de Solopreneur Technique.

Voulez-vous apprendre à dessiner des machines ?

J'envisage de créer une formation pour vous apprendre à dessiner vos machines en 3D et à exporter vos fichiers de fabrication.

Exactement comme je le fais dans mon activité, et toujours avec mon logiciel gratuit favori, SketchUp Make 2017 (qui est toujours bien vivant et utilisé dans le monde entier).

Intéressé ? Dites-le moi en répondant à cet email !

Exemple : La MiniCut2D "Steel", un proto inspiré du mode de fabrication de la Printrbot Simple. (Trop lourde et trop chère, elle n'a jamais été commercialisée.)